《第六章 绿色化学的应用PPT课件下载(共102页)》是由用户上传到老师板报网,本为文库资料,大小为1.94 MB,总共有102页,格式为ppt。授权方式为VIP用户下载,成为老师板报网VIP用户马上下载此课件。文件完整,下载后可编辑修改。

- 文库资料

- 102页

- 1.94 MB

- VIP模板

- ppt

- 数字产品不支持退货

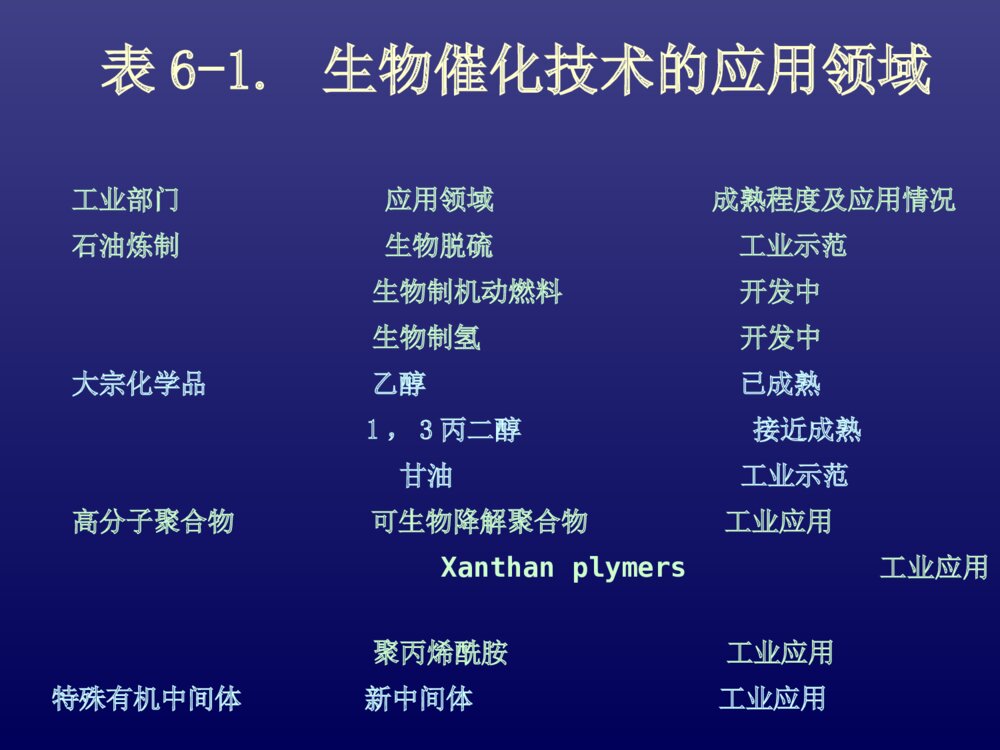

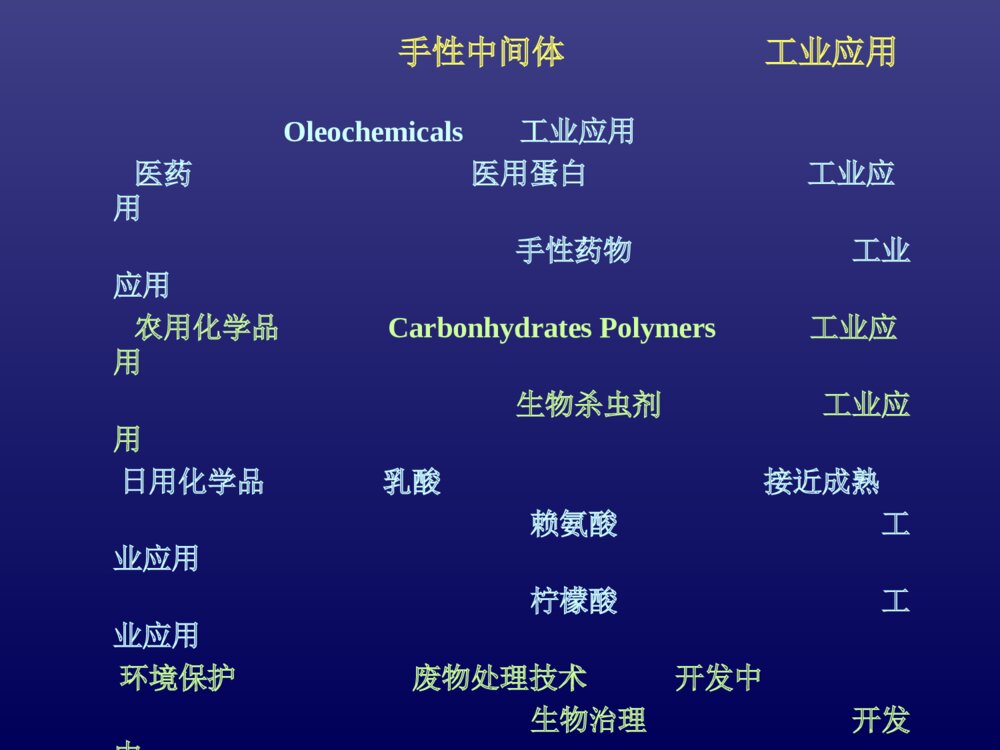

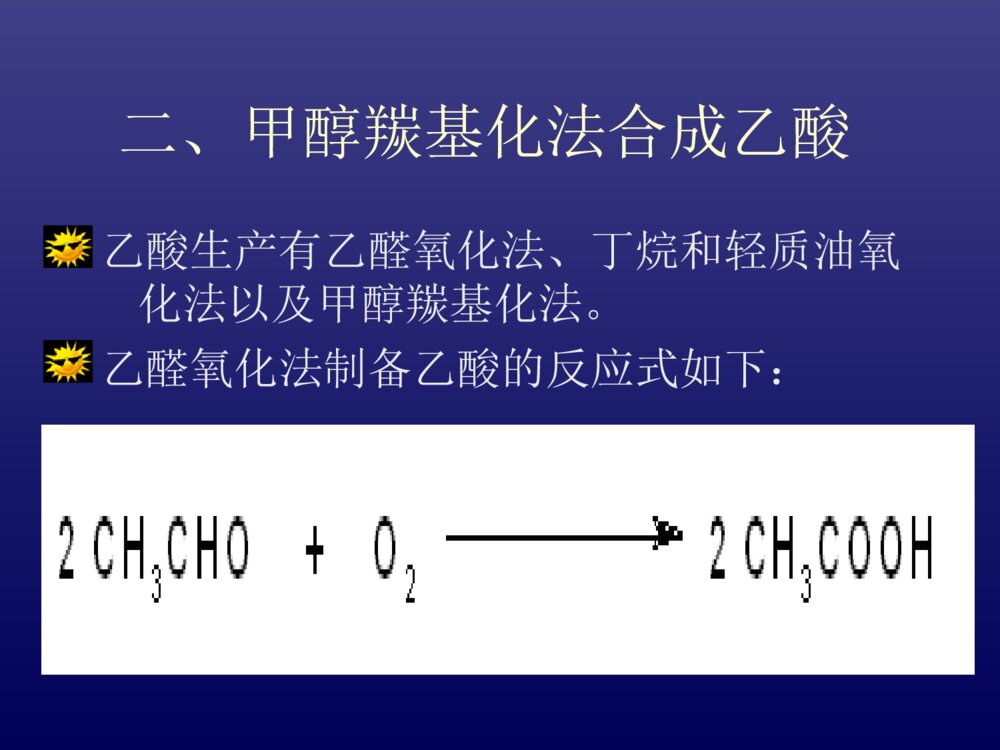

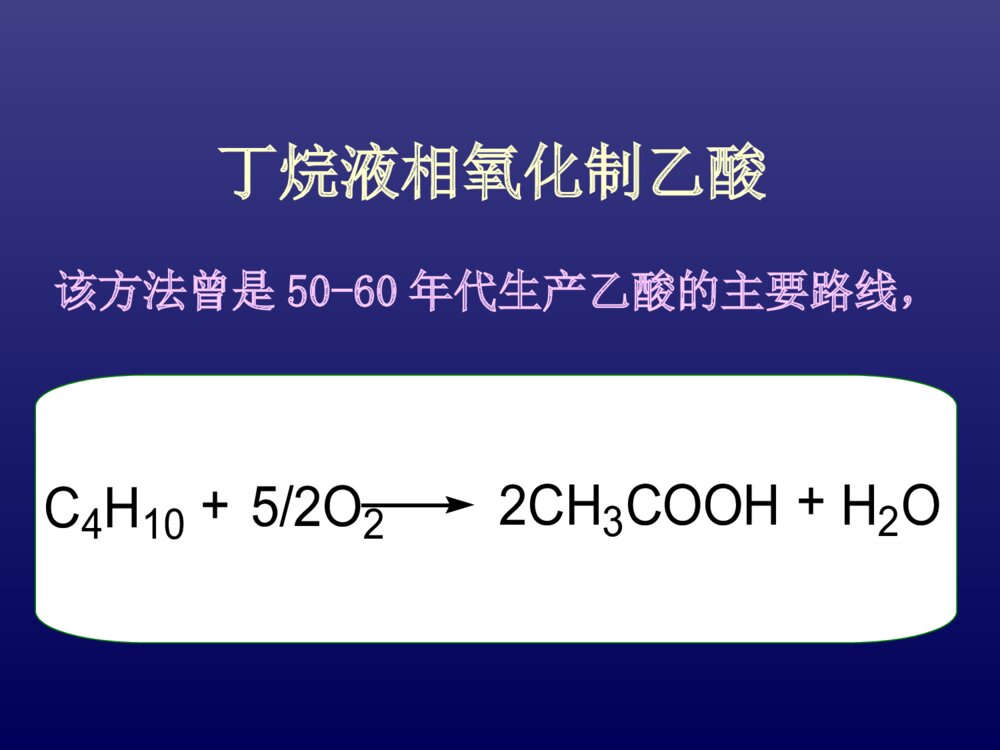

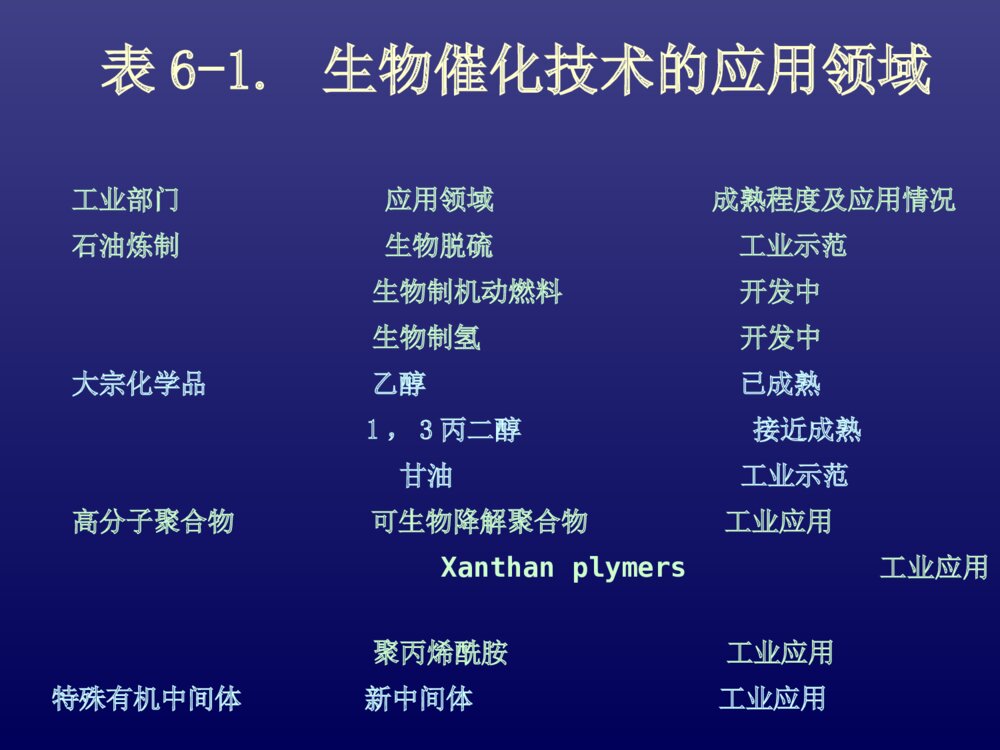

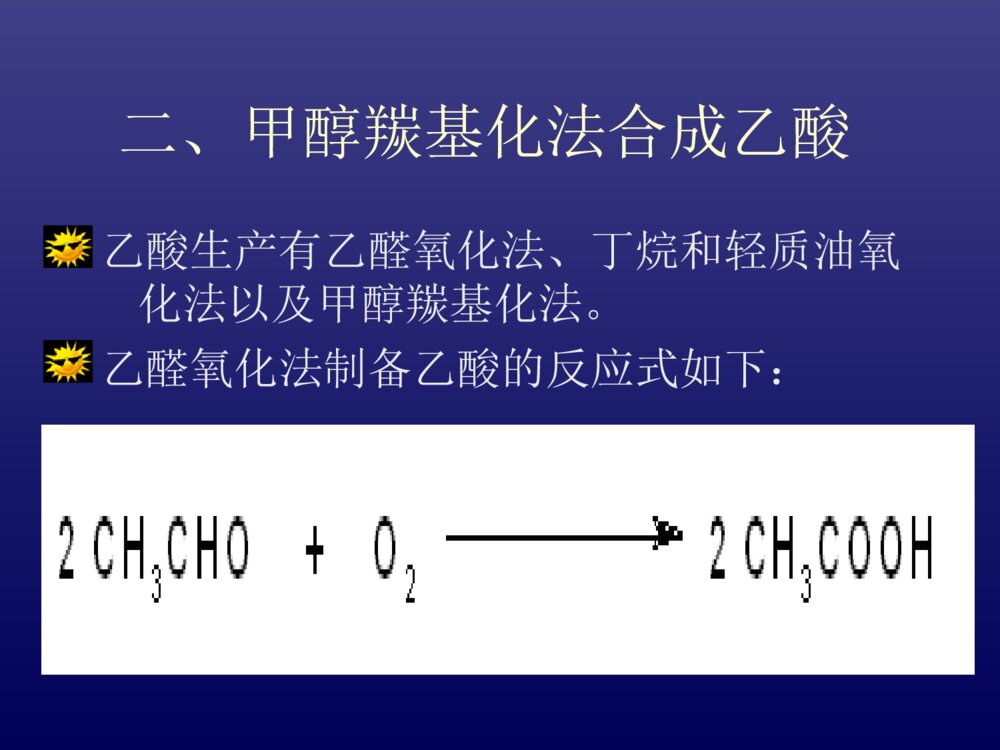

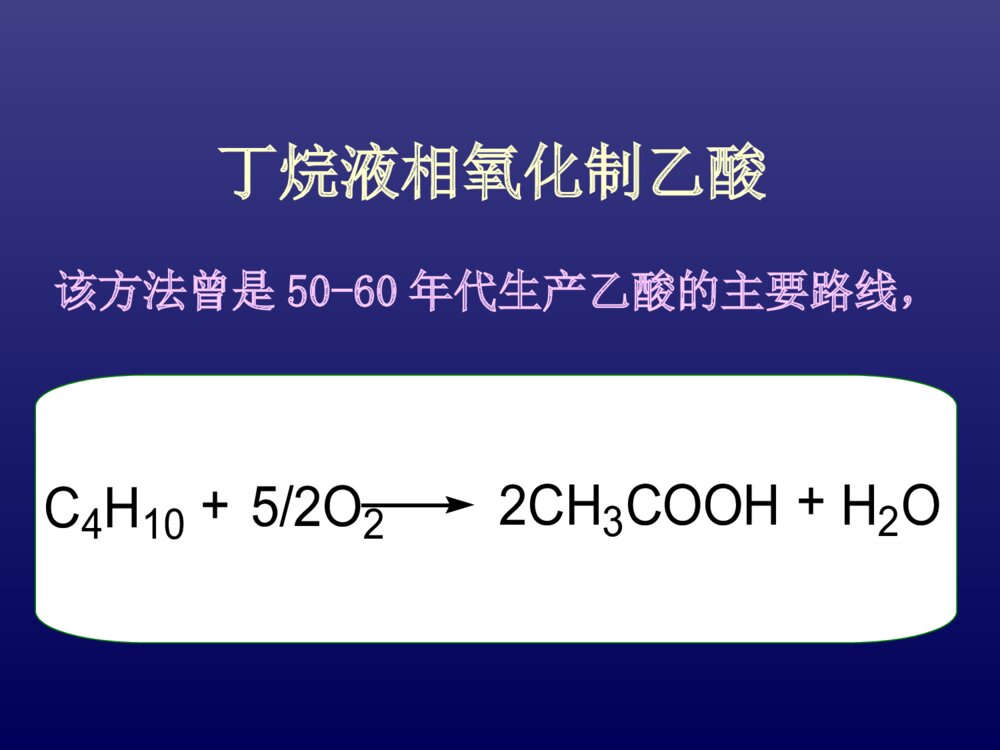

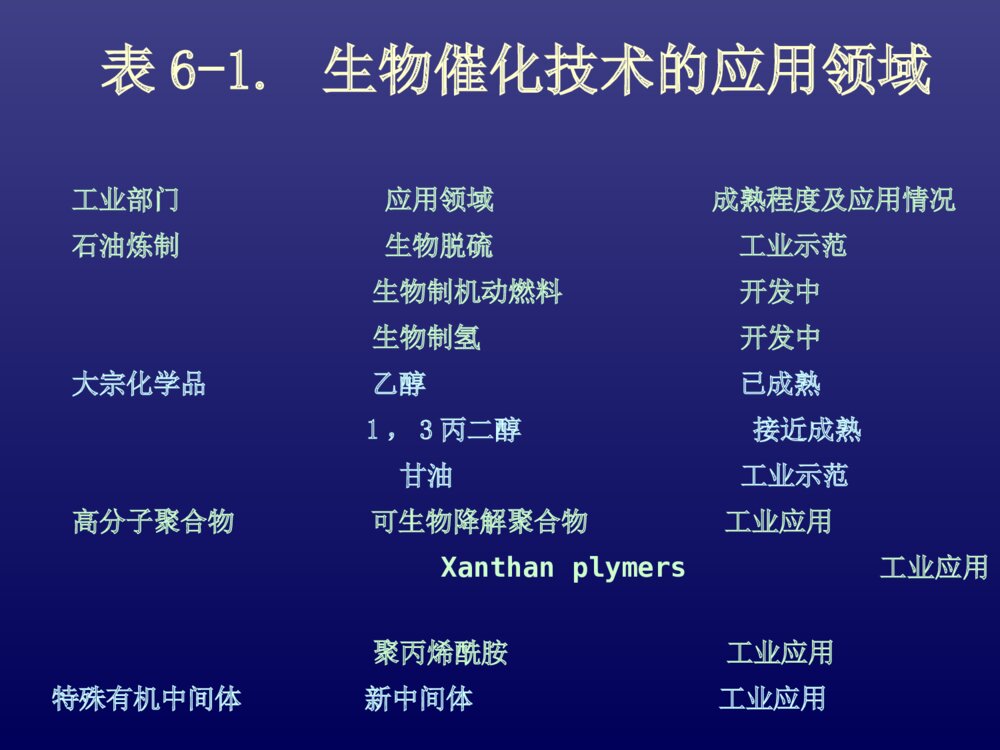

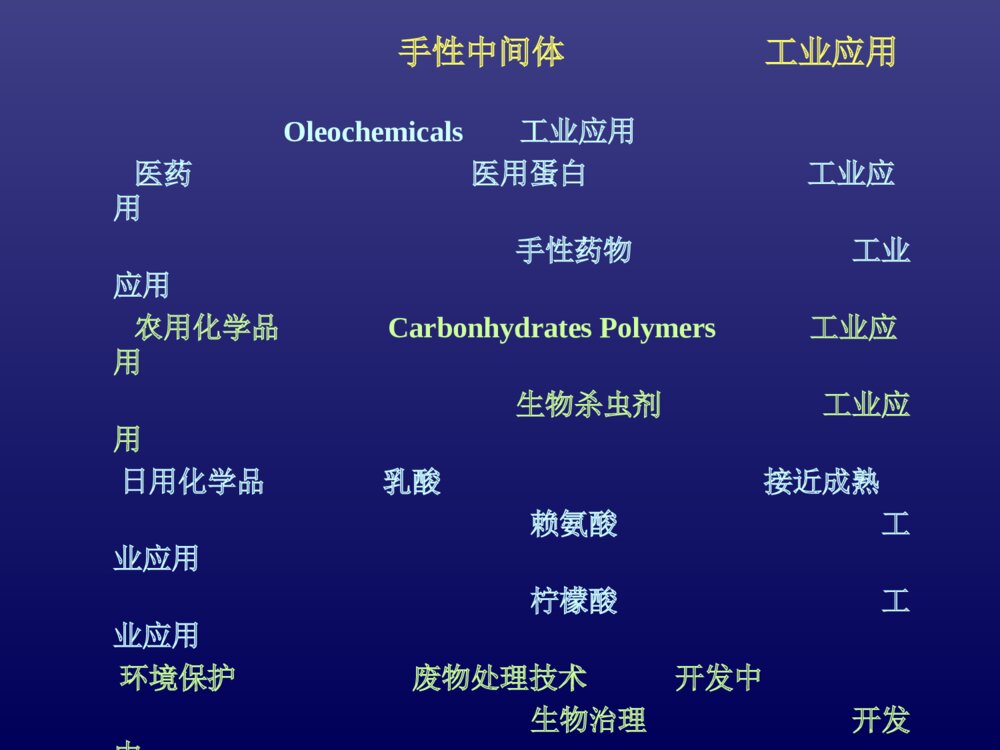

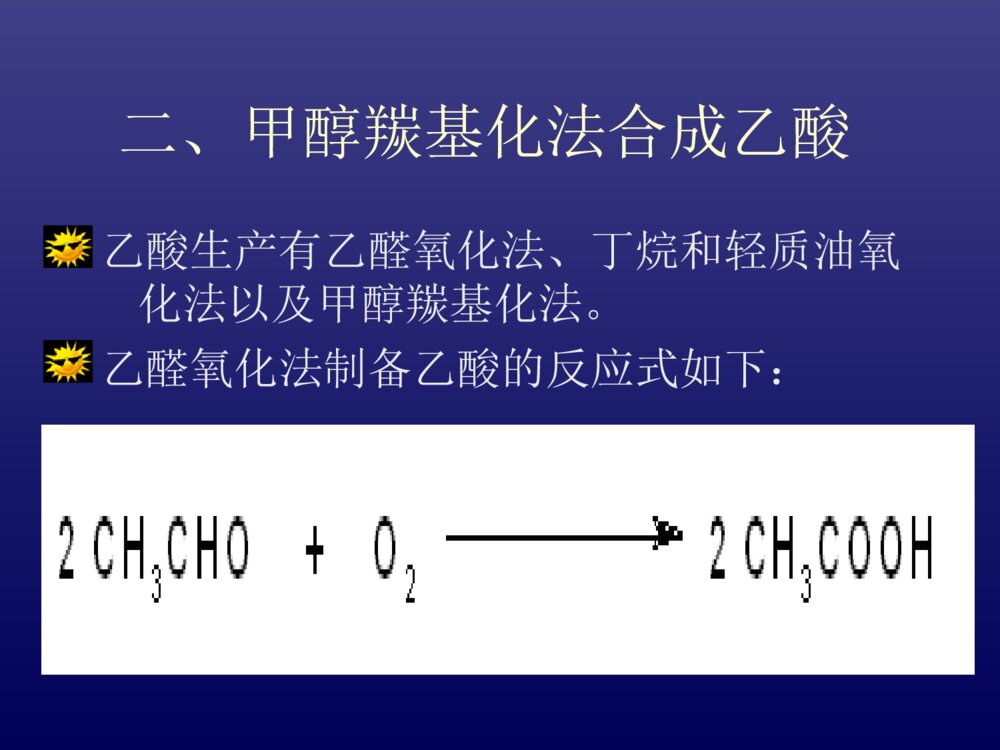

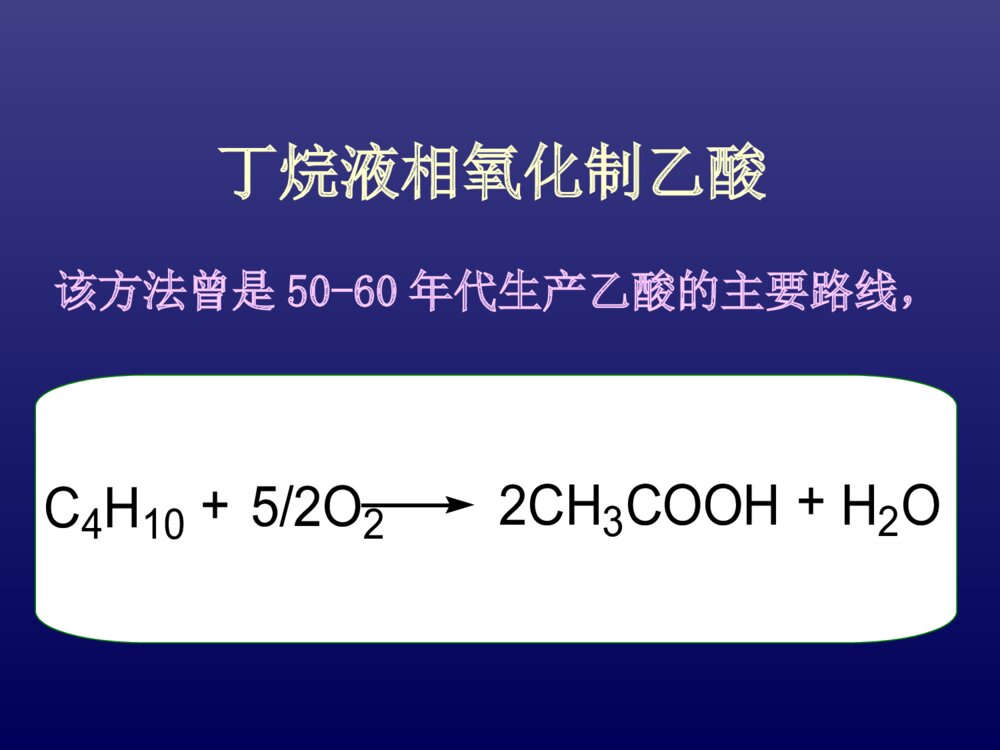

第六章绿色化学的应用第六章绿色化学的应用化学反应因选择性不高造成资源大量浪费,而且副产物的生成又造成对环境的污染。因此化学家们一直在探索提高反应选择性,以达到尽可能高的原子经济性反应。第一节: 绿色化学反应一、生物催化生物材料在利用资源和发展绿色技术方面均十分重要。生物催化选择性高、副反应少、反应条件温和、设备简单,因此是绿色生产技术。生物技术的研究始于50、60年代,但直到90年代,基因重组工程和生物筛选技术的改进和新的稳定生产技术的开发成功,生物催化剂才开始应用于多种工业生产过程表6-1.生物催化技术的应用领域工业部门应用领域成熟程度及应用情况石油炼制生物脱硫工业示范 生物制机动燃料开发中生物制氢开发中大宗化学品乙醇已成熟1,3丙二醇接近成熟 甘油工业示范高分子聚合物可生物降解聚合物工业应用 Xanthanplymers工业应用 聚丙烯酰胺工业应用特殊有机中间体新中间体工业应用手性中间体工业应用 Oleochemicals工业应用医药医用蛋白工业应用 手性药物工业应用农用化学品CarbonhydratesPolymers工业应用 生物杀虫剂工业应用日用化学品乳酸接近成熟 赖氨酸工业应用 柠檬酸工业应用环境保护废物处理技术开发中 生物治理开发中生物技术在化学化工中的应用正在全面兴起。在精细化学品和药物的合成,手性化合物等高附加值化学品的合成中已得到成功的工业应用,并占据了一定的市场分额。据统计,1996年,生物催化剂已占世界催化剂90亿美元市场的11%。美国Biosystem公司(EBC)已成功开发了一种生物脱硫的新工艺(BDS),第一套柴油生物脱硫工业示范装置正在PetroStar公司的Alaska炼油厂建设之中,预计2001年第三季度投产。CargillDow聚合物公司正耗资3亿美元建设一套生产规模为140kt/a的从玉米生产聚乳酸的装置,用于生产纤维和塑料等。我国在某些领域也取得了重大进展。如生物催化丙烯腈制丙烯酰胺在建设套千吨级规模装置的基础上,一套规模20kt/a的生产装置正在投产。以厌氧活性污泥为原料的“有机废水发酵法制氢技术”研究目前已通过中试验证,实现了中试规模连续非固定菌长期操作生物制氢。以玉米淀粉制得的糖类化合物为原料,采用生物发酵法制造甘油,已建成示范工厂。二、甲醇羰基化法合成乙酸乙酸生产有乙醛氧化法、丁烷和轻质油氧化法以及甲醇羰基化法。乙醛氧化法制备乙酸的反应式如下:这条生产乙酸的技术路线开发最早,至19世纪60年代,Hoechst-Wacker法直接氧化乙烯制乙醛技术开发成功后更有了有飞速的发展。当时乙烯法制乙醛的路线以其生产规模大,成本低而与其他路线竞争占有很大优势,使乙烯制乙醛在70年代初达到了1610kt/a的规模,所生产的乙醛大部分用于制造乙酸。但其后石油和乙烯价格的大幅度上升,使原料成本增加。同时乙醛制乙酸的单程转化率约90%,收率以乙醛计为94-95%,反应中有少量副产物双乙酸乙叉酯,丁烯酸,丁二酸等生成,分离麻烦,同时设备投资较高,因此导致此路线后来逐渐失去竞争能力。丁烷液相氧化制乙酸该方法曾是50-60年代生产乙酸的主要路线,C4H10+5/2O22CH3COOH+H2O真正的反应过程是相当复杂的,生成的氧化产物多,主要副产物有甲醇、甲酸、乙醇、丙酸等,它们占有相当大的比例,分离过程比较麻烦。因此无论从原料的有效利用和环境影响来看,丁烷液相氧化法不再具有任何优势,因此已逐渐被淘汰。甲醇羰基化法合成乙酸甲醇羰基化法合成乙酸是一个典型的原子经济反应,它的原子经济性达到100%。该方法是20世纪60年代后期由美国Monsomto公司开发成功的,它占了乙酸新增生产能力的90%以上。CH3OH+COCH3COOHRh,CH3I20世纪中期,Reppe等人开创了应用第VIII族过渡金属羰基化合物作催化剂的先例。在此基础上BASF公司开发出采用羰基钴-碘催化剂的高压羰基化工艺,反应温度250oC,反应压力53MPa,产物按甲醇计收率为90%。此方法的缺点是反应条件苛刻、能耗高、催化反应速度低、原料利用不充分、生成副产物较多,因此推广应用有限,仅有几套装置运行,最大规模为64kt/a。1968年美国Monsanto公司的Paulick和Roth发现了新的可溶性羰基铑-碘化物催化剂体系,它们对甲醇羰基化合成乙酸有更高的催化活性和选择性(催化速度1.1×103molAcOH/molRh·h,羰基化选择性大于99%。),而且反应条件变得十分缓和,反应温度降至175~200oC,反应压力降至6MPa以下,产物以甲醇计收率为99%。根据这一研究成果,Monsanto公司成功地开发了甲醇低压羰基化合成乙酸技术,从工业生产上实现了原子经济反应,成为近代羰基合成技术发展道路上的里程碑。我国中科院化学所蒋大智等[]对甲醇羰基化合成乙酸的催化剂和催化反应体系进行改进,他们采用高分子负载型铑催化剂,使催化反应速度明显提高,达到了1.2~6.6×103molAcOH/molRh·h,时空产率高达15mol/L,羰基化产物选择性保持在99%以上,形成具有自己特色的催化反应体系。甲醇羰基化法合成乙酸的成功,不仅做到了原料充分利用,消除了氧化法合成乙酸的环境污染问题,而且开辟了可以不依赖石油和天然气为原料的合成路线。它的原料可从自然界丰富的碳和水资源制取的一氧化碳和氢来解决,因为甲醇是由一氧化碳和氢气合成的,因此也可看成利用自然界可再生资源的典型的绿色化学原料路线。三、亚氨二乙酸二钠合成的新路线四、不经过卤素中间物的芳胺合成五、碳-碳偶联反应上海有机所陆熙炎小组发现二价钯催化剂可催化炔烃偶联反应[5]。当炔烃和α-,β-不饱和烯烃在二价钯催化剂、卤素离子和乙酸存在下,能生成类似于Michael加成产物。R1R2R3OR1R3OR2+Pd(OAc)2--LiXHOAc这一反应是原子经济性的。它还能以分子内的形式进行。而且分子内的氧原子也能作为亲核试剂完成反应芳烃直接和烯烃发生加成反应实现碳-碳偶联Murai等用Ru络合物催化芳基酮苯环上的碳-氢键活化,实现了芳基酮和烯烃发生加成反应按照化学六、选择氧化用催化方法生产的各类有机化学品中,选择催化氧化生产的产品占相当大的比例;但是,与其他类型的催化反应相比,烃类催化氧化的选择性低,例如丁烷氧化合成乙酸的选择性仅70%左右。关键是提高选择性来达到少产甚至不产副产品与废物,同时也充分利用了原料,因而有利于降低生产成本。利用钛硅分子筛催化过氧化氢氧化烃类是提高氧化选择性的新方向。意大利埃尼集团首先发现钛硅分子筛能作为氧化催化剂,第一次把分子筛的应用从过去的酸催化扩展到氧化催化,并且已成功地用于丙烯环氧化合成环氧丙烷和环己酮氨氧化制环己酮肟[6]。(一)丙烯环氧化制备环氧丙烷(二)环己酮氨氧化制环己酮肟环己酮肟是制备己内酰胺的中间体,后者是一种重要的化纤单体。传统的环己酮肟制备方法如下:(1)羟胺的合成:采用传统的拉西法是:将氨经空气催化氧化生成N2O3,用碳酸铵溶液吸收N2O3,生成亚硝酸铵,然后用二氧化硫还原,生成羟胺二磺酸盐,再水解得羟胺硫酸盐:(2)环己酮肟的合成:将羟胺硫酸盐与环己酮反应,同时加入氨水中和游离出来的硫酸,生成环己酮肟和硫酸铵制备羟胺无机盐还有多种方法,但所有这些方法的选择性都较差,而且生成大量副产物。以上述的拉西法为例,每生产1t己内酰胺就要产生2.8t硫酸铵。这样大量的硫酸铵盐生成是工厂难以处理的问题,同时生产过程长、能耗也高。环己酮肟生产新方法意大利埃尼集团采用30%过氧化氢水溶液,在叔丁醇等溶液中,以钛硅分子筛(TS-1)为催化剂,进行环己酮氨氧化反应。环己酮转化率99.9%,环己酮肟选择性98.2%,过氧化氢利用率为93.2%,新的生产过程不生成硫酸铵。按照化学第二节:绿色原料一、从葡萄糖合成己二酸和邻苯二酚二、生物质转化为化学品三、CO2作发泡剂四、非光气法合成异氰酸酯五、碳酸二甲酯作甲基化试剂六、苄氯羰化合成苯乙酸一、从葡萄糖合成己二酸和邻苯二酚现在化学工业上己二酸和邻苯二酚是以苯为原料制造的OHON2OO2HNO3+H2OOHOOHNi»òPdCatCu,NH4VO3adipicacid+OHOHOHH+O2OHOHH2O2+Cat.Benzene利用苯作为起始原料合成己二酸和邻苯二酚、对苯二酚都会引发环境和健康问题。苯是一种易挥发的有机物(VOC),在室温下容易汽化,长期少量吸入大气中的苯可导致白血病和癌症。此外,苯是由石油生产的产品,消耗的是不可再生的资源。在合成己二酸的过程中,最后一步是利用硝酸氧化环己酮和环己醇,这一反应的副产物N2O的浓度以每年10%的水平增长。N2O在对流层无沉降,因此可上升进入平流层,起到破坏臭氧层的作用。这一过程为:N2O与氧原子反应生成NO·,NO·自由基作为催化剂消耗臭氧。NO·从O3分子中夺取一个氧原子,形成O2和NO2·然后NO2·自由基与一个氧原子反应又生成NO·,同时形成一个分子氧。因为NO·在第三步可再生,第二、三步发生无数次后,一个N2O分子便可消耗大量的O3。N2O+O·→2NO·(1)NO·+O3→NO2·+O2(2)NO2·+O·→NO·+O2(3)总反应[(2)和(3)]:O3+O·→2O2(4)臭氧的消耗导致更多的太阳高能射线(UV-B)到达地球表面,使人患皮肤癌和白内障的几率增加。N2O同时又是一种温室效应气体,影响大气环境,导致气候异常。密执安州立大学的J.W.Frost和K.M.Draths使葡萄糖转化为顺,顺-己二烯二酸,然后经氧化形成己二酸Draths和Frost已经研制出另一种基因修饰的大肠杆菌,可抑制DHS(一种抗氧化剂BHT的潜在替代物)和邻苯二酚的进一步反应,故可将这些化合物作为产品分离出来。因此,从葡萄糖出发通过生物合成DHS和邻苯二酚的合成路线与传统合成方法相比,不仅可利用再生资源,而且可以避免有毒的苯及其加工过程中生成的N2O等造成的环境影响和对人体健康的危害。二、生物质转化为化学品TexasA&MUniversity的研制人员开发了一种可将生物质转化为动物饲料,化学工业品和燃料的技术三、CO2作发泡剂过去用于生产聚苯乙烯泡沫塑料的发泡剂有CFC-12等。CFC-12(CCl2F2)之所以用做发泡剂,是因为它价格便宜,性质不活泼且不燃烧,操作安全,并且它在较大的温度范围内可保持气态。但是,CFC-12的使用会导致环境问题DOW化学公司已开发出一种以100%CO2作发泡剂,生产挤压型聚苯乙烯泡沫塑料的工艺在DOW公司以前已有人将CO2用作发泡剂,但只是将CO2混合于HCFCs、CFCs或脂肪烃中,在这些混合物里,CO2的含量只有25%。尽管这种方法可以使臭氧消耗及形成烟雾的问题有所改善,但并不能从根本上解决问题DOW化学公司以100%CO2作发泡剂来生产泡沫型聚苯乙烯,就从根本上消除了使用HCFCs、CFCs和脂肪烃带来的影响。以CO2代替HCFCs、CFCs和脂肪烃作发泡剂,有如下优点:1)CO2不会消耗臭氧;2)CO2不会形成烟雾;3)CO2不能燃烧,操作更安全;4)CO2更廉价。但是,CO2会造成“温室效应”以CO2作发泡剂除了环境效益之外,DOW公司还发现,以CO2作发泡剂生产的泡沫型聚苯乙烯韧性更强,这意味着以CO2作发泡剂比以HCFCs、CFCs作发泡剂生产的泡沫袋使用寿命更长。因此,DOW公司开发的这一发泡工艺,在环境保护与经济效益两方面都是有利可图的。四、非光气法合成异氰酸酯Monsanto公司的Rilly等研究了用二氧化碳和胺直接生成异氰酸酯和氨基甲酸酯并成功开发出合成聚氨基甲酸酯的新方法。在有机碱存在下生成氨基甲酸酯阴离子,再在脱水剂例如醋酸酐或邻磺酸基苯甲酸存在下脱水生成异氰酸酯:生成的醋酸加热脱水后又可回收醋酐循环使用。日本旭化成公司和美国杜邦公司开发了用一氧化碳和胺直接氧化羰化合成氨基甲酸酯,然后分解生成异氰酸酯的方法。其关键是研制成功了活性高、选择性好的氧化羰化催化剂,使反应过程生成副产物减少,第二步热分解反应副产物也很少,异氰酸酯收率高,聚合很少发生。生成的甲醇可循环使用,方法已用反业生产。五、碳酸二甲酯作甲基化试剂常规甲基化反应采用氯代甲烷或硫酸二甲酯作甲基化试剂。硫酸二甲酯具有剧毒和致癌性,它们对环境的不良影响是人们所不希望的。活泼的亚甲基化合物的甲基化反应常常又引起难于控制的多种烷基化反应发生。Tundo开发了采用碳酸二甲酯代替硫酸二甲酯作甲基化试剂的工艺,例如苯胺甲基化反应碳酸二甲酯以前也用光气合成,近年来才采用一氧化碳合成,即通过氧化羰化反应生成。2CH3OH+CO+1/2O2PbCl2-CuCl2(CH3O)CO+H2O芳基乙腈用碳酸二甲酯作甲基化试剂,在180~220oC有碳酸钾存在下进行甲基化反应,以>99%的高选择性生成2-芳基丙腈。按照化学此反应可以在连续流动反应器或间歇式反应器中进行,反应过程中没有无机盐生成。生成的甲醇可用于合成碳酸二甲酯,CO2也可收集后用于上述的苯胺羰化合成异氰酸酯,因此基本无废物排放。六、苄氯羰化合成苯乙酸苯乙酸的制备过去采用的是由苄氯和氢氰酸反应合成的路线:由于要使用大量剧毒的氢氰酸,因此生产过程极不安全。同时排放的废物中难免不含有氰化物,因而对环境的影响亦严重。新方法:同样以苄氯为原料,采用羰化法生产苯乙酸:此反应在水和有机物组成的两相体系中进行,加入相转移催化剂四丁基溴化铵等,促进反应加快。用一氧化碳代替氢氰酸不仅避免使用剧毒原料,而且原料成本也大大降低。这一反应不产生对环境有害的物质,反应后除生成氯化钠外,基本上无其他副产物生成。催化剂的改进苄氯羰化合成苯乙酸原采用溶于有机相的钯膦络合物作催化剂。现在改进为采用水溶性的钯膦络合催化剂PdCl2-TPPTS体系,使得催化剂与产物的分离更容易和方便。第四节绿色溶剂一、超临界流体(一)超临界二氧化碳中的不对称催化(二)超临界聚合反应(三)在超临界二氧化碳中的自由基溴代反应二、水溶液中的反应(一)水/有机两相体系中的烯烃氢甲酰化反应(二)水溶液中铟催化反应(三)水溶液中自由基溴代反应三、固定化溶剂(ImmobolizedSolvent)一、超临界流体(一)超临界二氧化碳中的不对称催化美国LosAlamos国家实验室发现不对称催化还原反应,特别是加氢和氢转移反应可以在超临界二氧化碳介质中进行,显示出与常规有机溶剂相当或更高的选择性。(二)超临界聚合反应二氧化碳表面活性剂技术,或称“二氧化碳皂”(SoapyCO2),是使用液体/超临界二氧化碳来代替不太受欢迎的有机溶剂[14]。这种技术涉及适合于与二氧化碳匹配的表面活性剂体系的开发,以增强液体和超临界二氧化碳对烃类大分子的溶解能力,扩大其应用范围。(三)在超临界二氧化碳中的自由基溴代反应甲苯的自由基溴代反应曾用溴和N-溴代琥珀酰亚胺[CH2CO]2NBr](NBS)进行过研究,结果表明当用溴作溴代试剂时得到的是苄基溴(70%)和4-溴甲苯混合物;当用NBS作溴代试剂时,甲苯定量转化为苄基溴。二、水溶液中的反应(一)水/有机两相体系中的烯烃氢甲酰化反应20世纪80年代以前,这一生产过程是采用溶于有机溶剂的钴或铑络合物作催化剂,在均相催化反应体系中进行的。为了避免使用有机溶剂,有利于产物的分离,减少有机溶剂的挥发和排放对环境的污染,1984年德国RuhrchemieAG公司开发成功了在以水溶性铑-膦络合物HRh(CO)(TPPTS)[TPPTS:间-三苯基膦三磺酸钠,P(m-C6H4SO3Na)3]为催化剂的两相体系中,丙烯氢甲酰化合成丁醛的过程[17]。R-CH-CH2+H2HRh(CO)(PPh3)3RCH2CH2CHO+R-CH-CHOCH3反应完成后,产物存在于有机相,催化剂保持在水相,通过两相分离,即可将催化剂与产物分开,而不需要采用蒸馏方法分离回收催化剂。铑-膦络合物水溶液催化的丙烯氢甲酰化反应和有机溶剂中进行的均相催化相比,生成醛的选择性由95%提高到99%,产物中正丁醛与异丁醛之比由10~14提高到24以上。每生产100kt丁醛,采用两相催化体系比均相催化体系节约4kt丙烯,相应也节约大量合成气,铑催化剂的消耗也显著减少。对两相体系中长链烯烃氢甲酰化反应的研究进一步表明了水溶性有机金属络合催化剂的优势。因为长链烯烃氢甲酰化生成的高碳醛沸点很高,更难以用蒸馏的方法回收催化剂,因高温下催化剂容易失去活性。我校李贤均等采用RhCl(CO)(TPPTS)2、TPPTS和阳离子表面活性剂组成的两相催化体系,催化1-十二碳烯氢甲酰化反应可以达到很高的活性和区域选择性,生成的产物十三醛中正十三醛含量可高达95%[18]。这对合成直链醛、醇、酸等精细化工品是很有用的。反应后两相容易分离,催化剂保留于水层中可以循环使用。反应过程中基本上无废物排放,是环境友好的氢甲酰化技术,有希望取代高压钴-膦络合催化剂。(二)水溶液中铟催化反应陈德恒[20]等首先报道了铟诱导在水中进行的Barbie-Grignard反应,开创了金属铟这一较少被人利用的元素在水溶液中催化有机物转化的研究。因诱导反应不需要加入酸和其他促进剂,也无需使用有机助溶剂,反应在室温下平稳进行。R-CHO+CH2=CH=CH2XIn/H2Or.t.R-CH-CH2-CH=CHOHPaquette[21]证明,铟可诱导γ-羟基-γ-内酯在水中立体选择性地烯丙基化,产率较高(93%)。这可用于合成cembranoids类化合物的重要中间体铟是无毒的,不怕空气氧化,容易通过简单的电化学方法回收,因此可重复使用,保证排出的水无污染。此外,当采用此技术时,保护基和脱保护基,以及惰性气体保护等均不需要,操作很方便。(四)水溶液中自由基溴代反应NewJersey技术研究所和其他大学合作开发了一种多相反应器(Multiphasereactor),它使得药物和特殊化学品制造中可用水作反应介质,避免采用有害的有机溶剂[22]。这种技术已用于有机物在水溶液中进行的自由基溴代反应。对环氧化反应已开发出一种半连续的滴流床反应器。这是消除挥发性有机化合物(VOC)的从头治理方法。三、固定化溶剂(ImmobolizedSolvent)MIT(麻省理工学院)的研究人员开发了一类聚合物溶剂,这类溶剂与常规用于化学合成、分离和清除等过程中的溶剂有类似的溶剂化性能[23]。这类溶剂是现在用于反应和分离过程中的溶剂的聚合衍生物。这种溶剂可用作反应或分离的介质。它们可用高级烷烃稀释。一些高聚或低聚物溶剂。例如四氢呋喃衍生物已经合成出来了。第五节改变反应方式和反应条件一、串联反应组合二、异布洛芬的合成三、碳酸二苯酯的固态聚合四、辐射促进反应(一)二硫代保护基的可见光光敏裂解(二)Friedel-Crafts反应的光化学方法一、串联反应组合近年来发展起来的串联反应。这类反应不用分离反应中间体,从几种原料经一步反应即可生成较复杂的产物。采用了3种反应物分子和钯催化剂,一步反应就生成5个C-C键和3个新环。Trost[25]等还将串联反应用于下列原子经济性反应,一步合成了多螺环产物。二、异布洛芬的合成英国诺丁汉州的布特公司PLC(异布洛芬的发现者)在1960年取得了异布洛芬合成的专利(U.S.patent.3,385,886),许多年来工业上生产异布洛芬都采用这一方法。过去四十年来,这一合成方法不仅生产了上千吨的异布洛芬,同时也伴随着产生了几千吨的不希望的和不能循环使用的副产物,这些副产物必须加以处理。传统的合成异布洛芬的反应表1Brown法合成异布洛芬的原子经济性试剂被利用部分未利用部分分子式分子量分子式分子量分子式分子量1C10H14134C10H13133H21•2C4H6O3102C2H327C2H3O375•4C4H7ClO2122.5CH13C3H6ClO2109.5•5C2H5ONa680C2H5ONa68•7H3O190H3O19•9NH3O330NH3O33•12H4O236HO233H33反应物合计异布洛芬废物C20H42NO10ClNa514.5C13H18O2206C7H24NO8ClNa308.5原子经济性%=(异布洛芬分子量/所有反应物分子量)×100=(206/514.5)×100=40%。Hoechst公司和Boots公司联合组成的BHC公司研制开发新的异布洛芬的绿色合成路线。表2绿色法合成异布洛芬的原子经济性如果考虑到第一步反应产生的硝酸回收利用,则原子经济性升至99%。对比两条路线:第一步都是经异丁基苯的酰化产生相同的产物。在第一步中老方法使用化学计量的三氯化铝,这会产生大量无用副产物水合三氯化铝,通常此废物未回收。新方法以氟化氢作为可回收利用的催化剂,显示出优越性。步骤2和3的雷尼镍与钯催化剂也可回收利用。老方法:六步,新方法:三步。消除了大量的废物,生产能力大得多,在较短的时间和较少的资金投入下,生产效率高得多等优点。在环境效益与低投入获益方面,绿色合成显示出极大的优势。BHC公司的异布洛芬合成方法的研制成功1997年赢得美国总统绿色化学挑战奖1993年还赢得了Kirpafrick化学成就奖。三、碳酸二苯酯的固态聚合Asahi化学工业公司发展了非晶态预聚物的固态聚合概念,成功地用于制造聚碳酸酯[12]。此法与传统的用光气和亚甲基氯化物的方法不同,它采用双酚A和碳酸二苯酯直接反应生成相对低分子质量的“预聚物”(Prepolymer,MW2000~20000),这种“预聚物”通过结晶法转化为较高相对分子质量的透明的中间体,接着再进一步聚合得到产品。四、辐射促进反应(一)二硫代保护基的可见光光敏裂解Epling描述了设计环境友好的石油化学反应的构想[26]。他在研究二噻烷(Dithianes),恶噻烷(Oxathian)和苄醚等氧化反应中加入光敏剂,用可见光引发脱保护基反应。(二)Friedel-Crafts反应的光化学方法为避免传统Friedel-Crafts反应的副反应产物污染,Kraus开发了一种新方法[27],利用醛和醌的光化学中介反应,合成苯并二氮杂卓(benzodiazepine),苯品(benzoepine)等环状衍生物。第六节绿色化学产品一、更安全的腈的设计二、海洋船舶防垢剂三、低毒杀虫剂四、聚天冬氨酸作阻垢剂五、过氧化氢漂白活化剂一、更安全的腈的设计Devito的研究实例之一:2-羟基丙腈的毒性比3-羟基丙腈大得多3-羟基丙腈2-羟基丙腈老鼠口服LD50=45mmol/Kg老鼠口服LD50=1.23mmol/KgCH2-CH2-CNOHH3C-CH-CNOH机理:2-羟基丙腈的剧毒性是HCN容易从偕醇腈上消去根据α-碳原子上取代基的性质不同,这种消去反应可以加快或减慢。了解这一点后,就可以设计新的丙腈,使HCN不易消去,从而制得安全产品。CCNRR\'OHRR\'o+HCN二、海洋船舶防垢剂Rohm&Haas公司研究出了4,5-二氯-2-正辛基-4异噻唑啉-3-酮,[称为Sea-Nine(tm)抗浮游生物剂],这类新的抗浮游生物药品的毒副作用小,并已用于船舶涂料中,效果很好[29]。Sea-Nine(tm)的降解途径Sea-Nine(tm)在生物体中累积基本上为零,因此对非目标海洋生物不会造成危害。三、低毒杀虫剂有机磷酸酯和氨基甲酸酯对环境的危害比有机氯农药(比如艾氏剂、狄氏剂和DDT)的危害相对较小,这是因为有机磷酸酯和氨基甲酸酯残留时间短不易进入食物链。Rohm&Hass公司已经投放市场的一种杀虫剂CONFIRM,是用Tebufenozide作为其活性组分。这种杀虫剂可对毛虫、鳞翅目昆虫(包括蝴蝶和蛾)的幼虫起抑制作用。Tebufenozide对抑制害虫数量非常有效,并且对其它非鳞翅目昆虫无害Rohm&Hass使用的含二乙酰基肼的另Halofenozide也是一种选择性杀虫剂。Halofenozide和Tebufenozide的作用原理相似,不过作用、对象不同,而是甲虫幼虫、夜盗蛾和结网毛虫Halofenozide可用于草坪和高尔夫球场的绿地保护。与Tebufenozide一样,Halofenozide对非目标昆虫和人类很安全。Rohm&Hass还发明了含二酰基肼的第三类杀虫剂Methoxyfenozide,这种杀虫剂可抑制更多的昆虫,并且比Tebufenozide更有效。四、聚天冬氨酸作阻垢剂水垢问题:降低了锅炉、管道的流通量,阻碍热量传输,导致使用寿命缩短。水垢使这些系统不能有效的运转,增加了能耗,需要频繁的维护。水垢来源:硫酸钡,硫酸锶,硫酸钙和碳酸钙等水中不溶物质在锅炉管道、水泵、热水器和冷凝器中沉积、积累,形成。例如:在矿井、印染、造纸、各种工业生产和油田生产中的给排水设备都会遇到此问题。因此,工业用水通常需要使用阻垢剂,阻止水垢在管道、水泵、冷凝塔、锅炉、热水器中的积累。聚丙烯酸酯PAC是最常用的工业阻垢剂之一,每年这种聚合物的使用量均很大。它能作为阻垢剂是因为它在晶体表面有很强的吸附作用,付着在晶体的生长点上以阻止更多的不溶物沉积。PAC还用作洗涤剂中的成分,许多家用衣物洗涤剂含有大约5%PAC。在这种应用中,PAC作为助剂和反沉淀剂,它能螯合金属离子,如硬水中的钙、镁离子,分散悬浮固体,阻碍它们沉淀在衣物上。PAC基本上是无毒的,但它不能被降解,这造成了在废水处理设施中必须经常清除PAC的问题。多聚天冬氨酸TPA除垢剂Donlar公司已经开发出一种生产多聚天冬氨酸TPA的可行方法,TPA是一种PAC替代品,可用来消除锅垢。和PAC不同的是TPA可以被微生物降解,它解决了PAC淤渣提取及填埋的问题。它还能在油田生产中用做防腐剂并最终取代目前使用的有毒性的胺类防腐剂。TPA用于农业生产TPA还可用在农业生产上,作为营养吸收剂。使用TPA后,农作物可以更有效的吸收肥料和营养物,这样农业生产中可以少施肥料,减少化学品进入环境。Donlar开发生产TPA可行的方法是:第一步:把粉碎的L-天冬氨酸加热到1800C,经过一步聚合形成多聚琥珀酰亚胺,这时唯一的副产物是反应产生的水,反应产率高达97%。第二步:在PH=9-10,温度600C,使用碳酸氢钠水溶液水解多聚琥珀酰亚胺,打开琥珀酰亚胺环。如果在a位置开环,聚合物骨架中形成α-链节;如果在b位置开环,聚合物骨架中形成β-链节。得到的聚天冬氨酸中,α-链节占30%,β-链节占70%,聚合反应中不用有机溶剂,基本不产生废物,因此对环境是无害的。L-天冬氨酸的聚合过程如下:五、过氧化氢漂白活化剂木料由大约70%的聚糖(纤维素和半纤维素的混合物,用于造纸)和30%的木质素(作为“胶粘剂”将聚糖纤维粘在一起)组成。造纸时,必须将大部分木质素去掉,否则:制成的纸会产生褐色污点,纸浆中少量木质素的存在会使本来白色的纸逐渐泛黄。木质素可通过化学或机械方法去除木质素的结构Kraft工艺木材被切成小片放入氢氧化钠和硫化钠浴中,促使木质素降解。木质素降解后,木片就失去了原有的坚硬,形成了纸浆。用氢氧化钠和硫化钠处理后,80~90%的木质素被分解了。为了制出很白的纸,必须通过漂白工艺除去纸浆中剩下的木质素。除去木质素的一种途径是将纸浆与氯气反应,这种方法虽然可使纸浆漂白,但对环境具有危害的。木质素与氯气的反应木质素与氯气在木质素的芳环上发生氯代反应。这些氯取代的有机物是含部分氧的杂烷,如2,3,7,8-四氯-二苯基-对-二氧杂六烷和呋喃衍生物。这些二氧杂烷、呋喃类化合物和其它氯代化合物对人体健康的危害目前尚不清楚。但实验室的动物实验表明这些物质会致癌,引起后代的理解力下降和行为异常,男性睾丸激素水平低下以及神经免疫力下降。特别要指出的是2,3,7,8-四氯-二苯基-对-二氧杂六烷,它是纸浆漂白中产生的最常见和毒性最大的二氧杂烷化合物。由于二氧杂烷化合物和呋喃的极性小,象其它许多有机氯化合物一样,它们在动物脂肪组织中的溶解度比在水中大,因此,这些化合物进入动物体内后不会排泄掉而是聚集在脂肪组织中,发生生物积聚,使生物体内的有机氯化合物含量大大高于周围环境中的含量。其它漂白方法使用完全无氯的漂白剂,如过氧化氢、臭氧、氧气等,这些方法免去了二氧杂烷化合物和其它有机氯化合物的生成,但并未被普遍接受。部分原因是这些方法需要更长的处理时间和较高的温度(能量投入增大)才能除去木质素,同时也不能满足用质量差一些的原材料制造同样质量纸张的要求。因此,目前只有6%的纸浆是用这些方法生产的。CarnegieMellon大学的特雷斯.科林斯发现的TAML活化剂可使过氧化氢用作漂白剂的效率提高。TAML作为催化剂在氧化、漂白去除木质素过程中促使过氧化氢转化成羟基自由基,因此使过氧化氢的氧化能力增强。TAML活化剂的催化活性可使过氧化氢在较短的时间(从6小时缩短为1小时)内分解相同量的木质素,同时又保持了高选择性,而且,过氧化氢与TAML配合使用时,要求的反应温度相对较低(从120℃降至50℃)。TAML活化剂使过氧化氢成为一种有选择性和快速的漂白剂,只产生环境友好的副产物水和氧气,避免了氯气漂白工艺中的有毒化合物生成。TAML结构的重要特征是配体的结构特殊,它和铁形成的配合物抗氧化性好,有较长的有效寿命。TAML的其他用途TAML还可用于洗衣业,因为它们可防止织物之间的染料迁移,并活化很多漂白剂中的过氧化氢。染料迁移是造成洗衣中用水多的部分原因,因此TAML活化剂的使用可减少洗衣时的用水量。